|

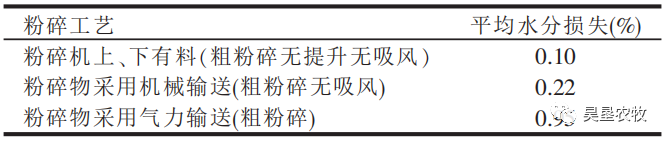

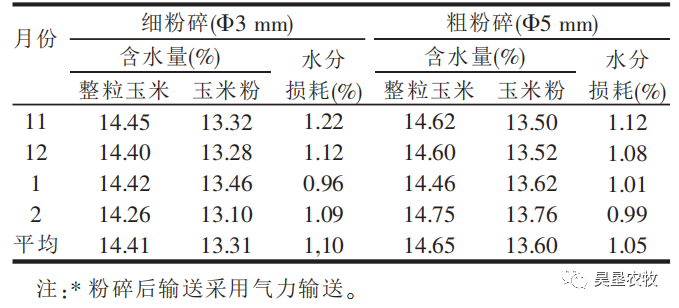

颗粒料加工过程中的水分变化及调控措施1.投料过程的水分变化与调控措施 投料后物料进入卸料坑由绞龙输送物料,并伴有通风除尘的过程,当物料内的水分含量大于空气中的含水量,两者的湿度差,使物料内部水分通过毛细孔渗出,并挥发到空气中,造成物料水分损耗。投料过程物料的水分损耗主要取决于空气中的含水量、空气的温度以及物料与空气接触的强弱和接触时间。 将卸料坑内的物料下降方式由垂直飘落改为斜坡淌滑,使物料不形成空中飘落过程,减少物料与空气接触,亦就降低了水分损耗。 2.粉碎过程的水分变化与调控措施 物料在粉碎过程中,由高速旋转的锤片与物料之间的撞击和摩擦产生热量,使粉碎室内的温度高于大气温度,一般在45℃~50℃(微粉碎的粉碎室温度更高),同时粉碎过程中,多采用吸风或气力输送来提高粉碎效果。这些因素均会增加物料内部水分的挥发,造成水分损耗。原料粉碎过程水分损耗一般在0.5%~1%,其损耗程度与粉碎粒度、粉碎工艺和温度有关。 合理的粉碎粒度:粉碎粒度越小,水分损失越大;微粉碎比普通粉碎水分损失大。 合理配制粉碎时的吸风量:特别是有筛微粉碎,选择合适风机,使风机的风压提高,风量无需增加很多,这样可减少吸风量,降低物料在微粉碎过程中水分损耗。 控制温度:辊式粉碎机和对滚刀式粉碎机,因物料温升低,水分损耗显著低于锤片粉碎机。 输送方式:玉米粉碎后用机械运输水分损耗为0.22%,用气力运输损耗为0.95% 表1玉米在不同粉碎细度的水分损耗  表2 玉米在不同粉碎工艺的水分损耗

3.混合过程的水分变化与调控措施 饲料在混合过程中水分损失主要在进出料时,目前粉状物料几乎都处于散落状态,与空气接触较充分,是混合工序中失水的主要部位。所以,物料不能在高速松散状态下进入混合机内或混合机下的缓冲斗内,应是流淌进入混合机内和流淌进入混合机下部的缓冲斗内,可减少水分损失,同时流淌进出料还能减少粉尘外溢和降低混合均匀物料的分级。 当混合后粉料的水分含量远低于12.5%时,可考虑在混合时喷加雾化水。但目前这方面存在很多问题:①加水量不能超过2%;②保水性能差,添加2%的水仅有40-50%的保水率;③增加的主要是游离水的比例,水活度高,增加霉变风险;④需要注意喷头的位置、角度和喷雾效果,以及混合时间和水分添加时间。 液体保水防霉剂和配套设备可以有效解决以上问题。液体保水防霉剂中的表面活性剂可以降低水的表面张力,使水主要以结合水的形式保留在颗粒料中,有效控制水活度,提高保水率的同时不增加霉变风险;小分子有机酸为防霉提供第二把保护伞。配套设备可以保证液体保水防霉剂的精确添加。 4.调制过程的水分变化与调控措施 饲料的调质是指物料进入制粒机前,通过引入水蒸汽对物料进行水热处理,从而改善粉状物料的理化性质。研究表明,物料在调质时,每凝结1%优质饱和蒸汽,物料升温14.5℃~15℃。对于普通猪禽饲料而言,物料温度每升高10℃,水分增加0.6%~0.7%。但对于水产饲料而言,因饲料吸水率较低,采用高压、低蒸汽量、长时间调质,温度每升高10℃,水分增加0.5%~0.6%。 调质后物料水分含量在15%~17%之间比较合理,因为在此条件下生产加工颗粒饲料的加工品质好,粉化率低,稳定性好,成品水分易达到标准要求,同时饲料生产的能耗也低。然而,在干燥炎热的季节,调制后物料水分含量很难达到15%。可以通过调节调质时间和蒸汽量来提高调制水分。 延长调质时间:物料在调质器内的停留时间越长,与蒸汽混合就越充分,从蒸汽中吸收的水分也相应增加,物料的水分含量便越高。延长调质时间可以采取增加调质器的有效长度、降低调质器的转速(调质器的转速以7~9m/s为宜)和调整调质器桨叶的角度(桨叶角度在10°~15°时调制效果最好),或使用保质器等方法。另外,尽量使物料充满调质器,也有利于物料吸取更多的水分,但不能一味追求充满系数的提高而忽视调质器调质物料的主要功能。 增加蒸汽量:增加蒸汽量会降低调制温度,降低调制质量,且增加水分的量不易控制,增加一个点水分很难。

5.制粒过程的水分变化与调控措施 制粒时因摩擦和挤压使饲料温度上升约2℃~3℃,水分增加0.2%~0.3%。制粒机环模的孔径和压缩比的大小,也是影响颗粒饲料成品水分的因素之一。 合理的环模孔径:环模孔径决定了颗粒直径。孔径小的环模,由于其颗粒直径较小,冷却器冷却风量容易穿透饲料颗粒,因此冷却时带走的水分多,饲料产品水分就会偏低。反之,孔径大的制料环模,其颗粒直径较大,冷风不容易穿透颗粒,冷却时带走的水分就少,饲料产品水分就会升高。 合理的压缩比:压缩比较大的环模,在制粒过程中,磨擦阻力较大,物料不容易通过孔径,挤压制粒时,磨擦温度高,水分损失大,其饲料颗粒水分就会降低。 6.冷却过程的水分变化与调控措施 冷却器的作用是将由制粒机出来的热颗粒冷却至不超过室温3℃~5℃,同时降低颗粒饲料水分。有研究表明,在冷却器内,颗粒料的温度一般每降低11℃,颗粒水分减少1%。颗粒冷却控制的关键参数是冷却时间和冷却风量。冷却风量过大和冷却时间过长会造成产品水分损失过大,影响企业效益。冷却后成品的水分含量最好不要比混合后物料水分含量高0.5%及以上,否则会增加霉变风险。逆流冷却器内的冷却风速宜为0.8~1.5 m/s,而卧式带式冷却器内的风速宜为0.5 m/s。 在原料价格飞涨、市场竞争十分激烈的今天,要求饲料企业在生产的整个过程中根据不同的情况综合控制各种因素,使产品的最终水分含量达到生产者的预期目标,保障颗粒饲料品质和饲料企业的经济效益,使其在激烈的市场竞争中占据有利地位。 |